Jak koncentracja zanieczyszczeń wpływa na korozyjność płynów obróbczych

Do opisu wpływu stężenia na efektywność używania płynów obróbczych posłuży nam przykład z życia codziennego. Do zmywania naczyń w domu używamy wody oraz płynu do mycia. Im więcej naczyń umyjemy w tej samej wodzie, tym woda będzie brudniejsza i tym mniej skuteczne będzie zmywanie kolejnych naczyń. Ponieważ woda w zlewie jest używana wiele razy, stężenie środka myjącego w wodzie spada, a stężenie zanieczyszczeń wzrasta. Brud, tłuszcze i resztki jedzenia są zmywane z naczyń i lądują w naszej wodzie, zwiększając stężenie zanieczyszczeń. To nagromadzenie zanieczyszczeń, w połączeniu z selektywnym wyczerpywaniem się pożytecznej chemii w płynie, jest sercem efektu koncentracji zanieczyszczeń w roztworze.

Płyny do obróbki metali a ładunek zanieczyszczeń

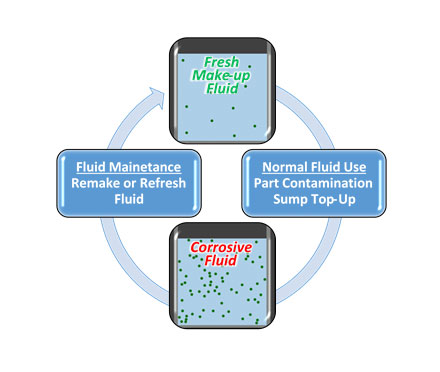

Jak efekt koncentracji zanieczyszczeń zmienia płyny do obróbki metali? Efekt koncentracji jest główną przyczyną gromadzenia się niebezpiecznych i korozyjnych zanieczyszczeń w płynach do obróbki metali. Płyny do obróbki metali, zwłaszcza te, które przed użyciem są rozcieńczane wodą wodociągową, są wyjątkowo podatne na efekt koncentracji. Do uzdatniania wody używa się chloru, który w reakcji z wodą, tlenem atmosferycznym i powierzchnią metalu tworzy bardzo szkodliwy chlorowodór, czyli kwas solny.

Wiele płynów do obróbki metali jest tak opracowanych, aby były w stanie poradzić sobie z pewną ilością zanieczyszczeń, jednak jeśli płyn nie jest wystarczająco dobrze jakościowo utrzymywany, zanieczyszczenie korozyjne może zacząć niekorzystnie wpływać na nasze medium. Gdy w płynie obróbczym lub myjącym wystąpi efekt koncentracji zanieczyszczeń, metalowe elementy będą narażone na korozję. Zanieczyszczenia z płynu po procesie obróbki pozostawią korozyjne osady na częściach, płyny myjące nie będą skutecznie czyścić części, a środki antykorozyjne nie będą skutecznie ich chronić.

W jaki sposób badać płyny do obróbki metali.

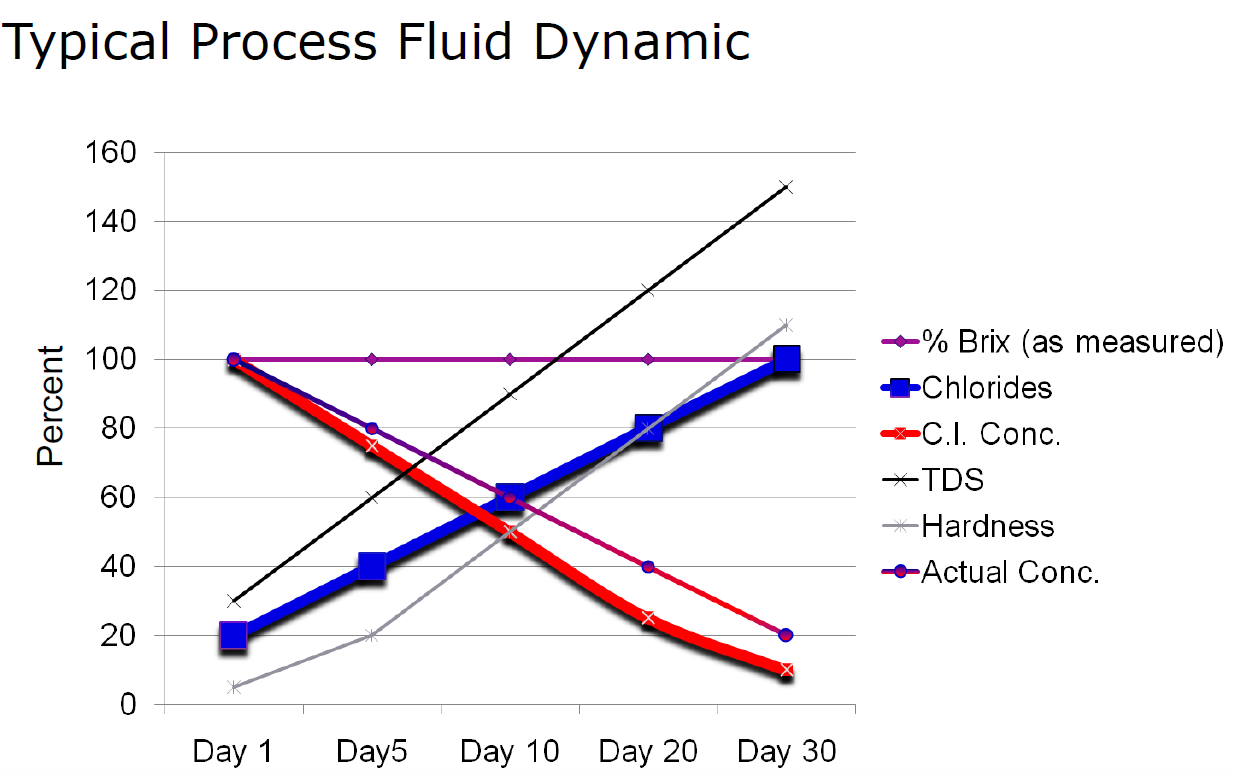

W większości firm z którymi pracuję, jako jedyną formą kontroli parametrów kąpieli jest badanie stężenia chłodziwa lub płynu myjącego. Według mnie, samo stężenie nie daje wystarczającej liczby informacji nt. stanu jakościowego płynu. Do wyjaśnienia zagadnienia posłużę się poniższym wykresem:

Wykres przedstawia dynamikę płynu w funkcji czasu. W ramach testu, zbadaliśmy pracujący płyn obróbczy na 5 parametrów:

- Stężenie (badane refraktometrem)

- Faktyczne stężenie badane np. poprzez miareczkowanie

- Zawartość chloru

- Sumę rozpuszczonych ciał stałych

- Twardość wody

Po 30 dniach użytkowania płynu obróbczego okazało się, że pomimo iż refraktometr wskazywał stałą wartość, faktyczne stężenie użytego środka chemicznego w roztworze wodnym sukcesywnie malało. Rosły natomiast inne parametry, takie jak stężenie chloru, twardość wody i suma rozpuszczonych ciał stałych, które w pomiarze zrównoważyły się z malejącym stężeniem, dając pozorny wynik niezmiennego stężenia środka chemicznego.

Jak możemy uniknąć efektu koncentracji zanieczyszczeń?

Używając wysokiej jakości wody (wody dejonizowanej lub wody z procesu odwróconej osmozy), możemy uniknąć początkowego zanieczyszczenia jonowego związkami chloru. Ponadto, ilekroć miska olejowa lub centralny zbiornik płynu jest uzupełniania w wyniku strat płynu, nigdy nie należy używać samej wody – zamiast tego należy dodać mieszaninę wody z niskim stężeniem płynu do obróbki metali. Pomaga to zapewnić, że wszelkie korzystne składniki chemiczne w płynie, które są naturalnie zużywane podczas cyklu życia płynu, są odnawiane, gdy płyn jest uzupełniany. Wreszcie, częste analizy płynów, odpowiednia konserwacja i prowadzenie dziennika jakości mogą zminimalizować problemy z korozją.

W jaki sposób kontrolować parametry kąpieli? O tym można przeczytać w naszym artykule „6 powodów korozji w Twojej firmie”

https://www.excor.pl/blog/2019/07/05/6-powodow-korozji-w-twojej-firmie/